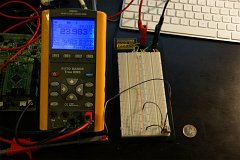

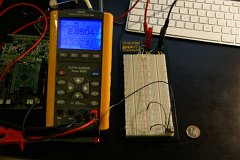

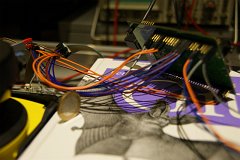

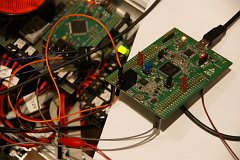

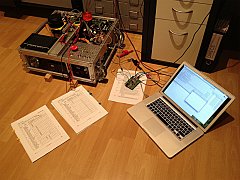

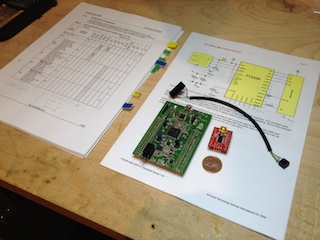

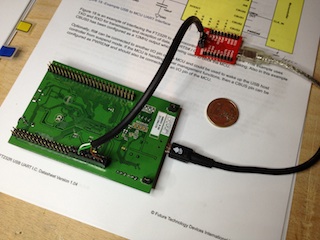

Angekommen auf dem aufgeräumten Schreibtisch, ;-) ist es an der Zeit mal zu sehen, ob die Ebay No-Name ESCs gut funktionieren. Hierzu wurde für das bekannte STM32F4 Discovery-Board Code geschrieben, der die erforderlichen Signale an den ESC sendet. Die „Befehle“, also die Geschwindigkeit, wird hier über die USB/serielle Schnittstelle und ein Terminmalprogramm vom Mac zum STM32F4-Board gesendet. Dieses gibt dann per PPM (ähnlich PWM) die Signale an den ESC. Der ESC ist die mit gelbem Schrumpfschlauch überzogene Platine unten in der Mitte auf dem Bild.

Das Video dazu gibt es auch hier!

Die ESCs wurden zuvor noch mit Goldsteckern versehen. Um diese ordentlich löten zu können (dafür braucht man schon mal 400° an der Lötstation!), ist ein Loch in einer Holzleiste sehr hilfreich. Anfassen möchte man die Stecker beim Löten eher nicht! ;-)

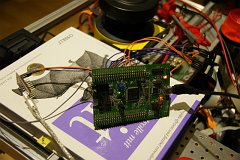

Nun alles verkabelt…

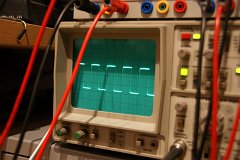

Und „Gib ihm!“. Okay, natürlich nur soviel, dass er nicht abhebt. Die „Geschwindigkeit“ der Motoren, werden simpel im Terminal-Programm eingegeben.

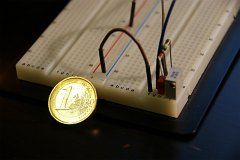

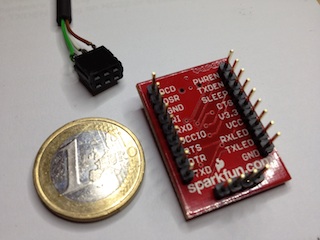

Und hier noch einmal als Stillleben… (lustig, drei L)